Изготовление мебельных деталей

Изготовление проектов под ключ

-

Все станки с ЧПУОтсутствует возможность человеческой ошибки.

-

Маркировка деталейВсе автоматизировано, детали не потеряются.

-

Контроль качестваПеред выдачей, все заказы проходят ОТК, брака нет.

-

Упаковка заказаДетали упаковываются в паллету или раздельно.

-

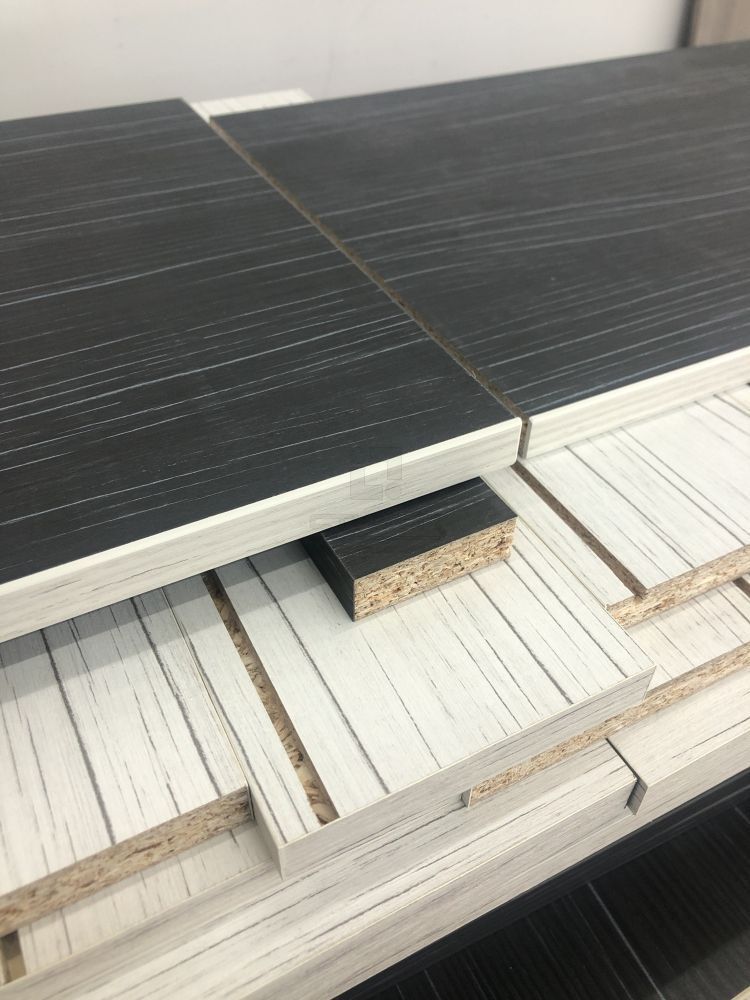

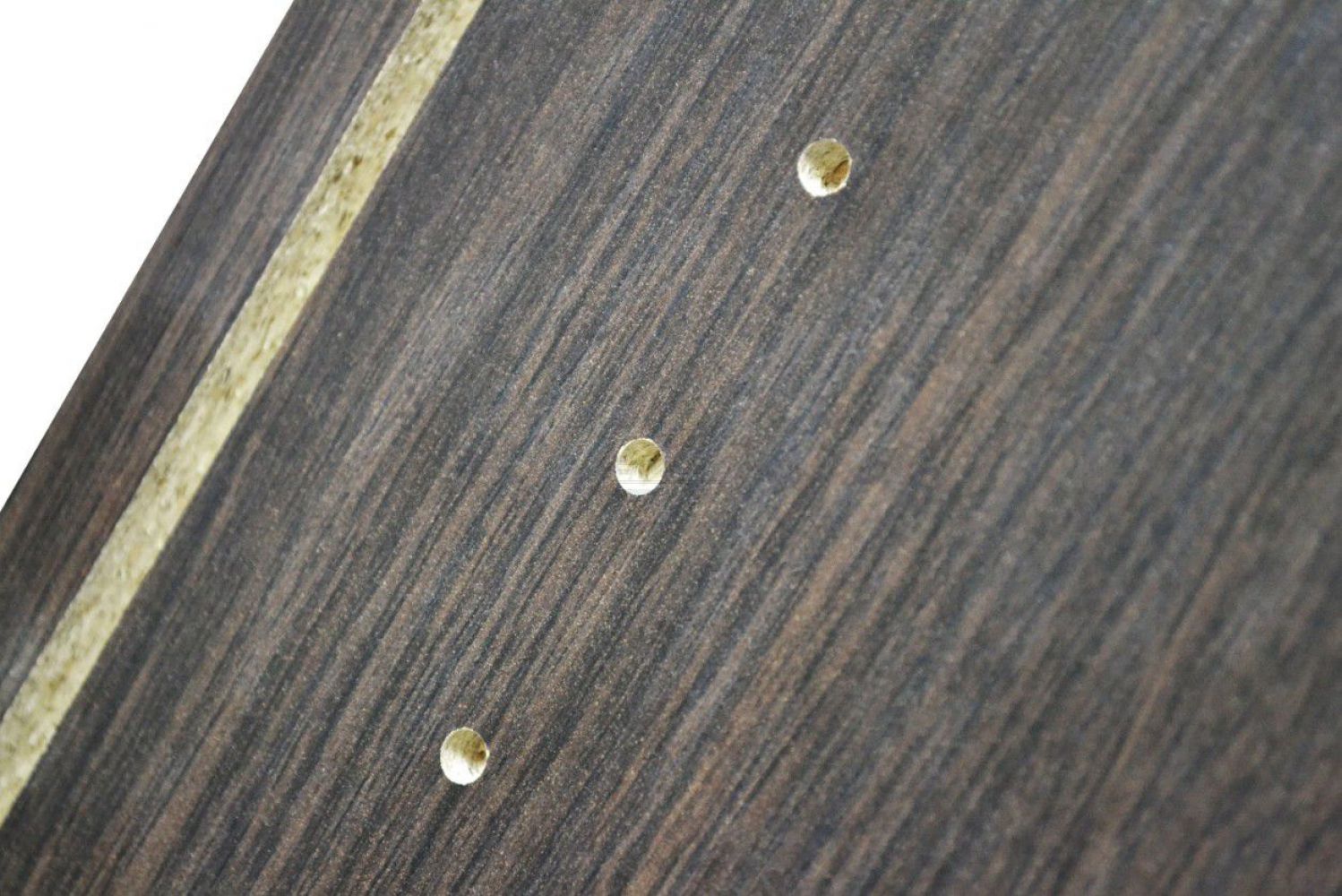

Чистые деталиБез опилок, остатков клея, необрезанной кромки.

-

Закажите тестовый распил

Как сделать заказ

-

1

Первым делом вам необходимо пройти регистрацию в сервисе

—Заполнив все поля, нажимаем "Создать аккаунт" и получаем уведомление об успешной регистрации

-

2

После регистрации можно приступить к добавлению деталей в заказ

—Сделать это можно загрузив модель из программы "Базис Мебельщик" или добавив детали и всю присадку вручную

-

3

Добавив все детали, вы сможете "Сохранить и раскроить" проект

—Станет доступна карта раскроя, и смета по заказу, с учетом всех деталей проекта с работой и материалами

-

4

Для отправки заказа на проверку, после сохранения и раскроя, нажмите кнопку "Оформить"

—После проверки (обычно в течение 1-2 рабочих часов), вы получите уведомление на электронную почту

-

5

Далее заказ нужно "Запустить в работу"

—После 100% оплаты заказ поступает на производственную линию

-

6

Оплаченный заказ переходит в производство сразу, при наличии материалов

—После выполнение заказа, он проверяется контролером качества и готовится к выдаче, о чем вам будет сообщено уведомлением на электронную почту

Деталировка — производится со стороны заказчика, т.е. клиент сам должен составить список деталей, их размеры, кромка, присадка. Либо воспользуйтесь услугой технолога, который по вашему тз составит проект.

Для удобства воспользуйтесь так же подробной инструкцией Работа с сервисом заказа мебельных деталей

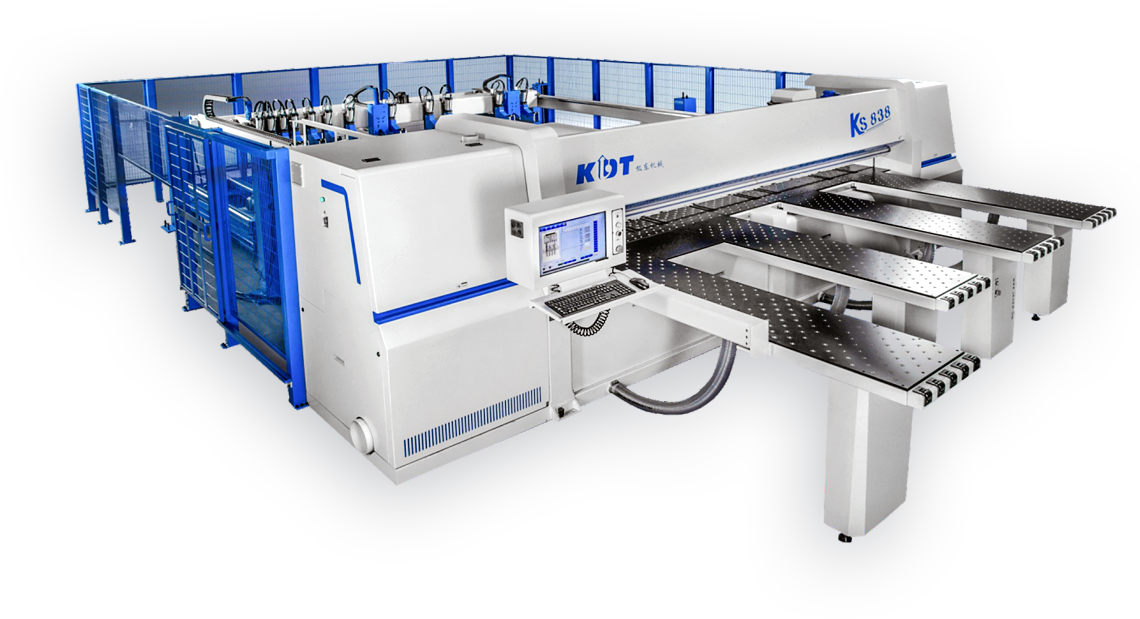

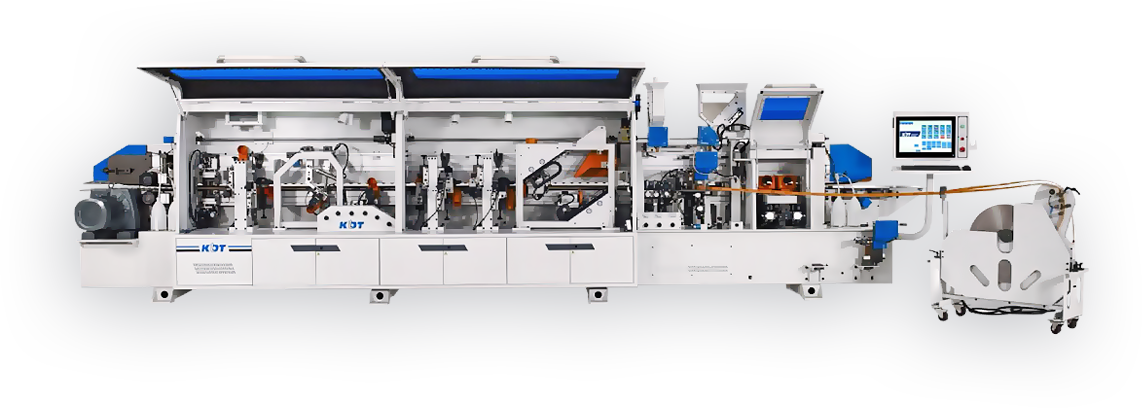

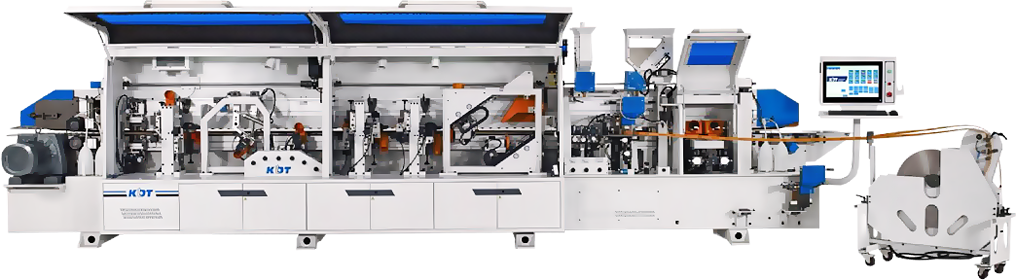

Идеальное качество на уникальном оборудоваии

-

Все производственные услуги выполняются на современном, полностью автоматизированном комплексе, аналогов которому в нашем регионе нет.

Все производственные услуги выполняются на современном, полностью автоматизированном комплексе, аналогов которому в нашем регионе нет. -

Это позволяет нам выполнять ваши заказы максимально точно и быстро — отсутствует вероятность человеческой ошибки даже на десятые доли миллиметров.

Это позволяет нам выполнять ваши заказы максимально точно и быстро — отсутствует вероятность человеческой ошибки даже на десятые доли миллиметров. -

Производственная линия способна обрабатывать более 400 кв.м. листового материала в смену — это обеспечит своевременное выполнение заказов без снижения качества.

Производственная линия способна обрабатывать более 400 кв.м. листового материала в смену — это обеспечит своевременное выполнение заказов без снижения качества.

-

НаименованиеKS-838

-

Габариты раскраемого материала, мм3800 х 4000 х 90

-

Скорость раскроя, м/мин.1-85

-

Скорость возврата пильной каретки, м/мин.1-110

-

Скорость толкателя, м/мин.1-85

-

Диаметр основной пилы, мм400

-

Диаметр подрезной пилы, мм200

-

Мощность привода основной пилы, кВт15

-

Мощность привода подрезной пилы, кВт1,5

-

Количество пневмозахватов на толкателе, шт.10

-

Мощность привода программируемого толкателя, кВт2,0

-

Мощность привода пильной каретки (servo), кВт2,0

-

Рабочее давление пневмосистемы6 бар

-

Габаритные размеры, мм7412 х 6356 х 1890

-

Масса, кг6560

-

Высокая точность обработки (диагональность, параллельность, линейность)

Высокая точность обработки (диагональность, параллельность, линейность) -

Высокая скорость обработки

Высокая скорость обработки -

Отсутствие человеческих ошибок

Отсутствие человеческих ошибок

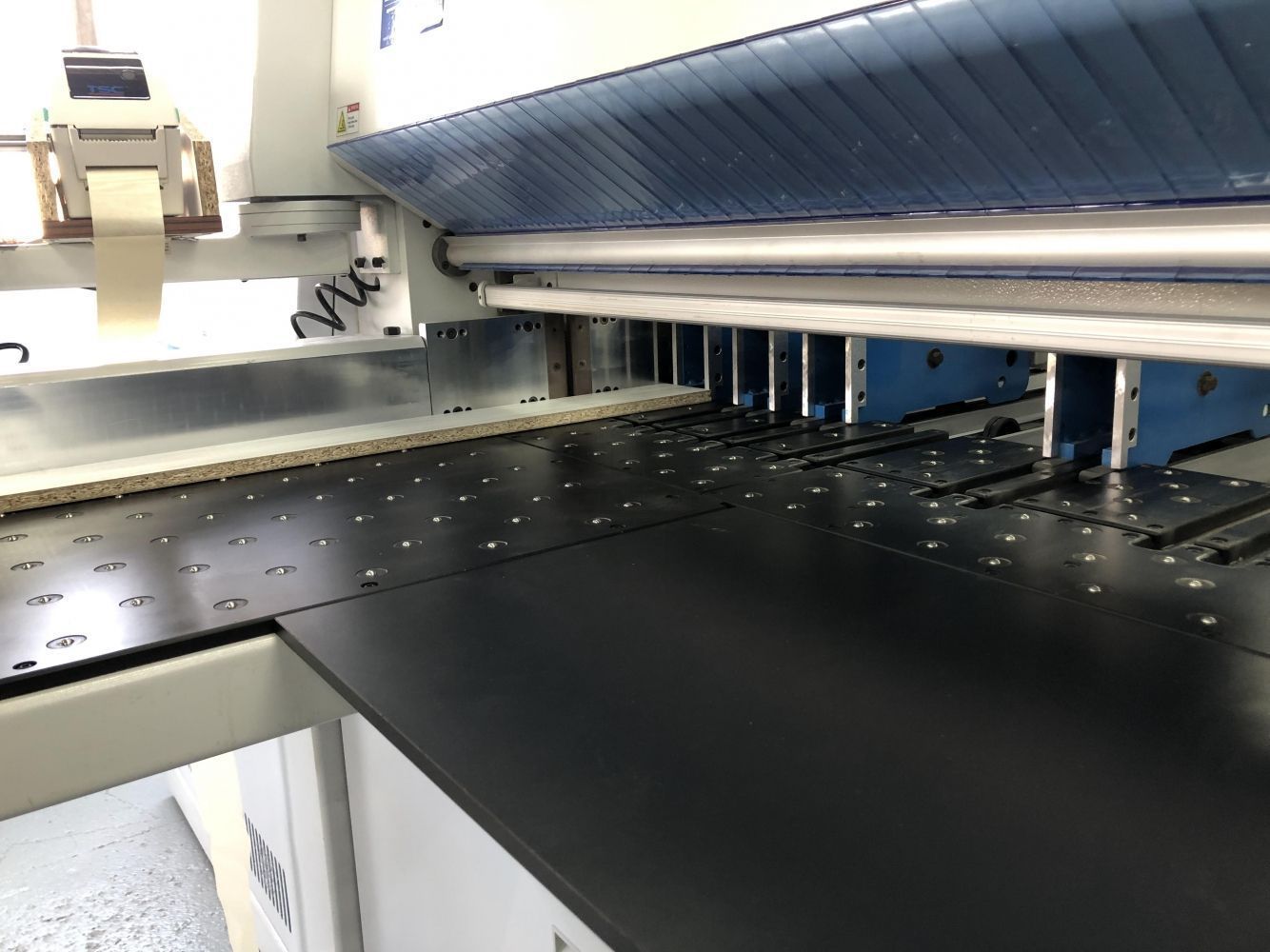

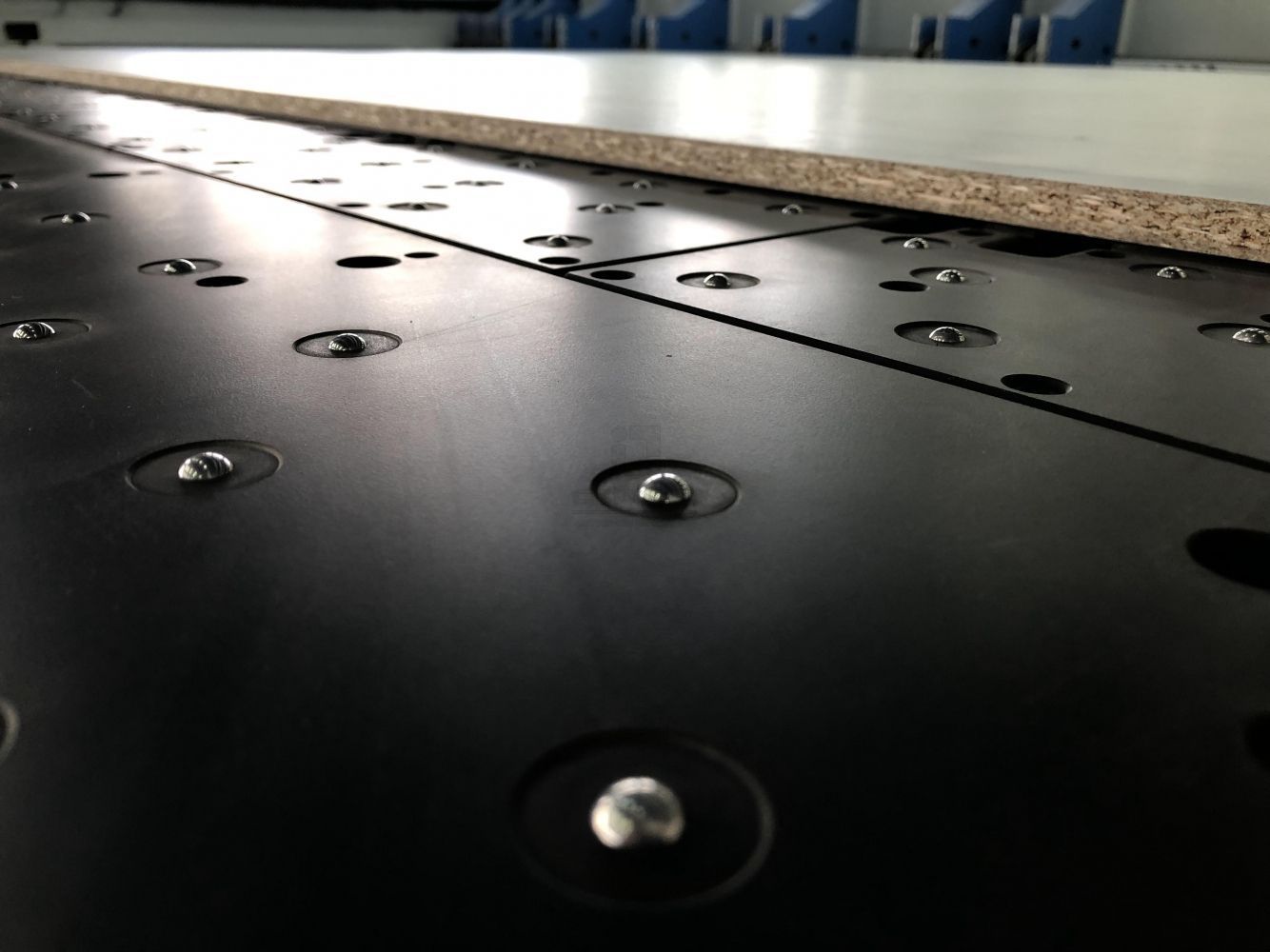

Станина станка разработана с учетом программ САПР, где были рассчитаны и смоделированы максимально допустимые нагрузки и требования, предъявляемые к конструкции станка. Сварная станина проходит отпуск для снятия всех внутренних напряжений в материале, далее происходит обработка на пяти осевом металлообрабатывающем станке, где фрезеруются все площадки и отверстия для монтажа узлов и агрегатов.

Отдельные двигатели на основную и подрезную пилу.

Автоматическая настройка высоты основной пилы согласно высоте раскраиваемого пакета.

Перемещение пильной каретки происходит за счет прямозубой рейки и шестерни с помощью сервомотора.

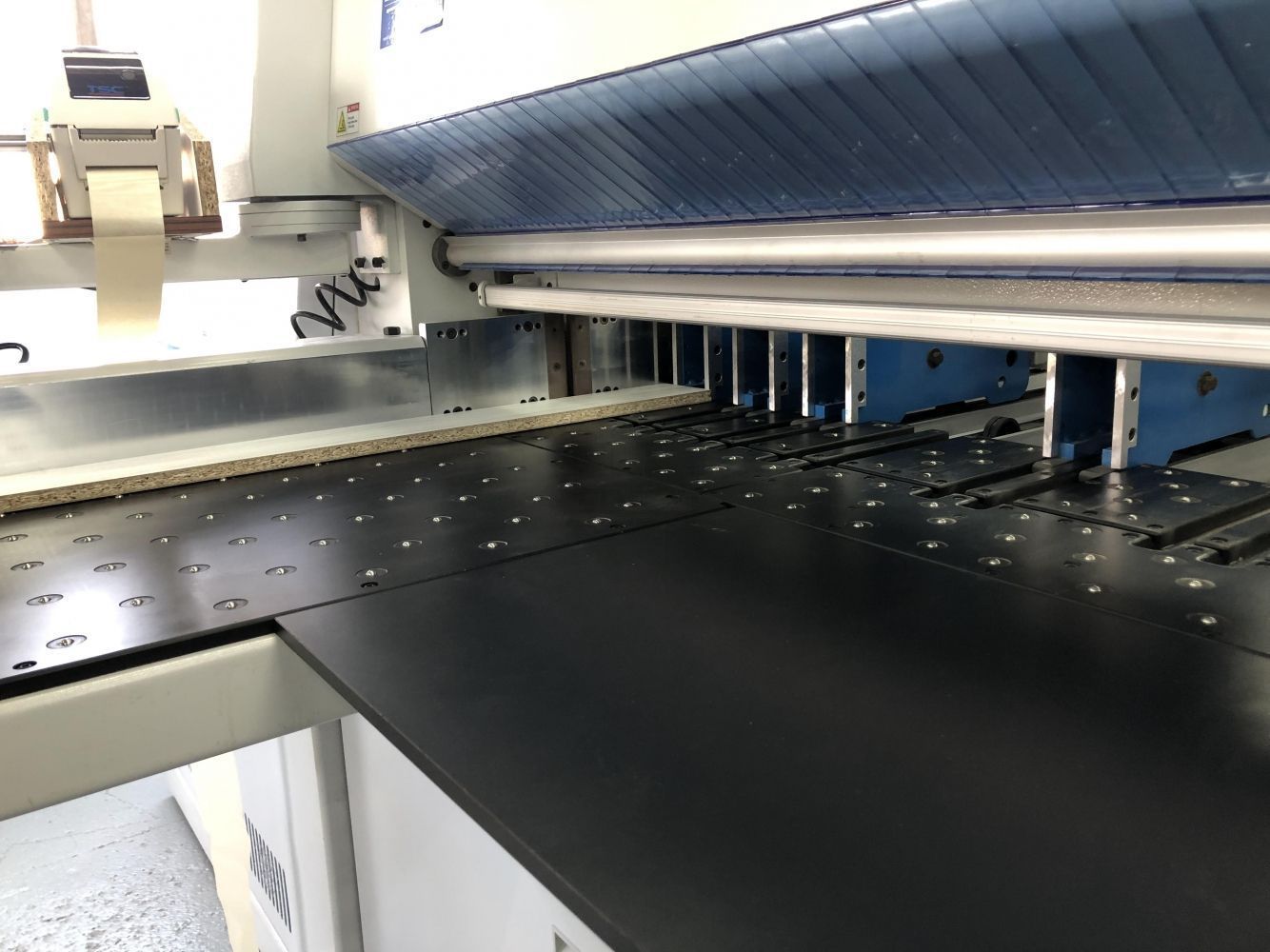

Боковой прижим гарантирует выравнивание пакета заготовок перпендикулярно плоскости резания.

Программируемый толкатель оборудован десятью двухпальцевыми пневмозахватами, что гарантирует надежную фиксацию пакета заготовок.

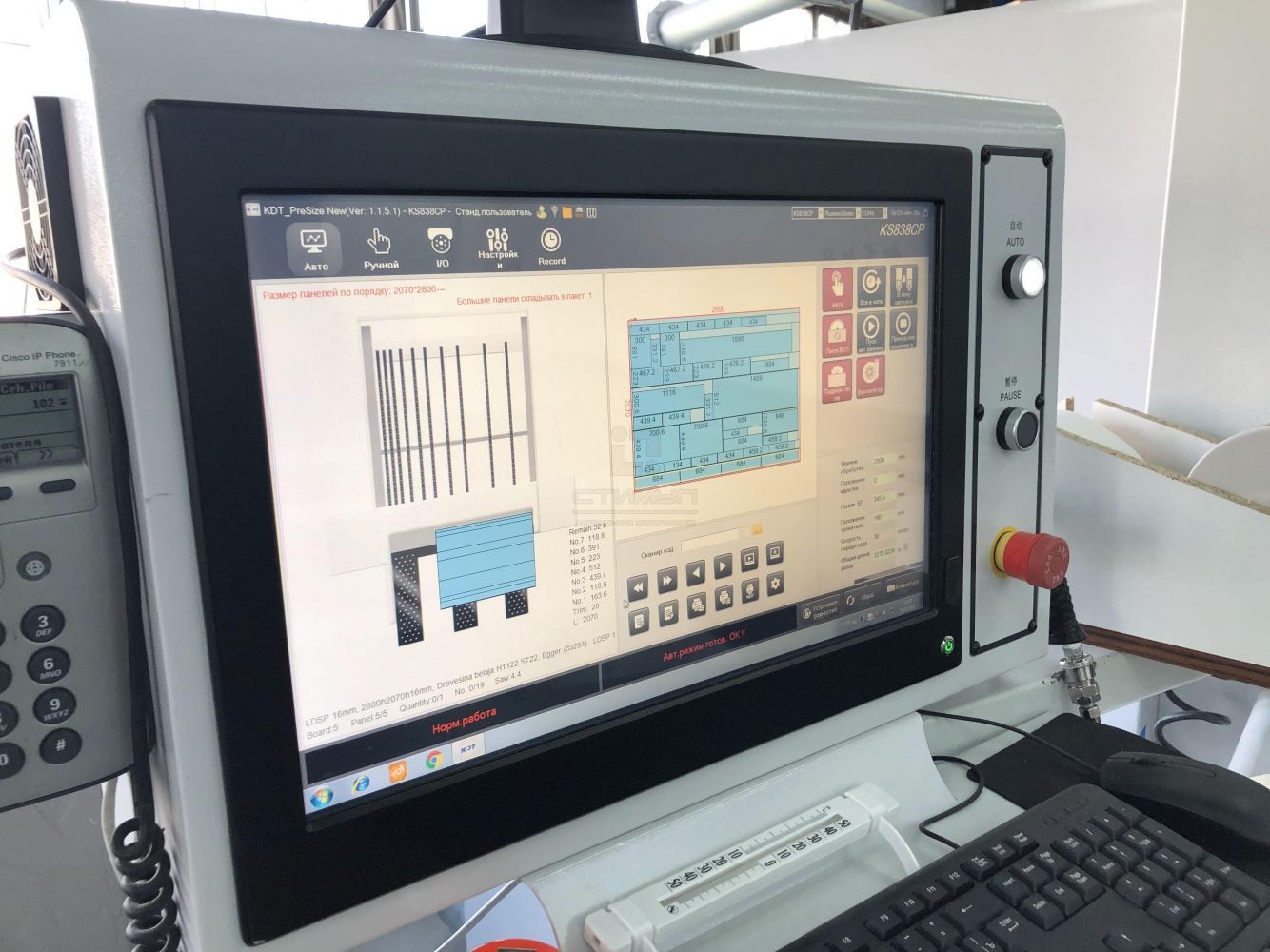

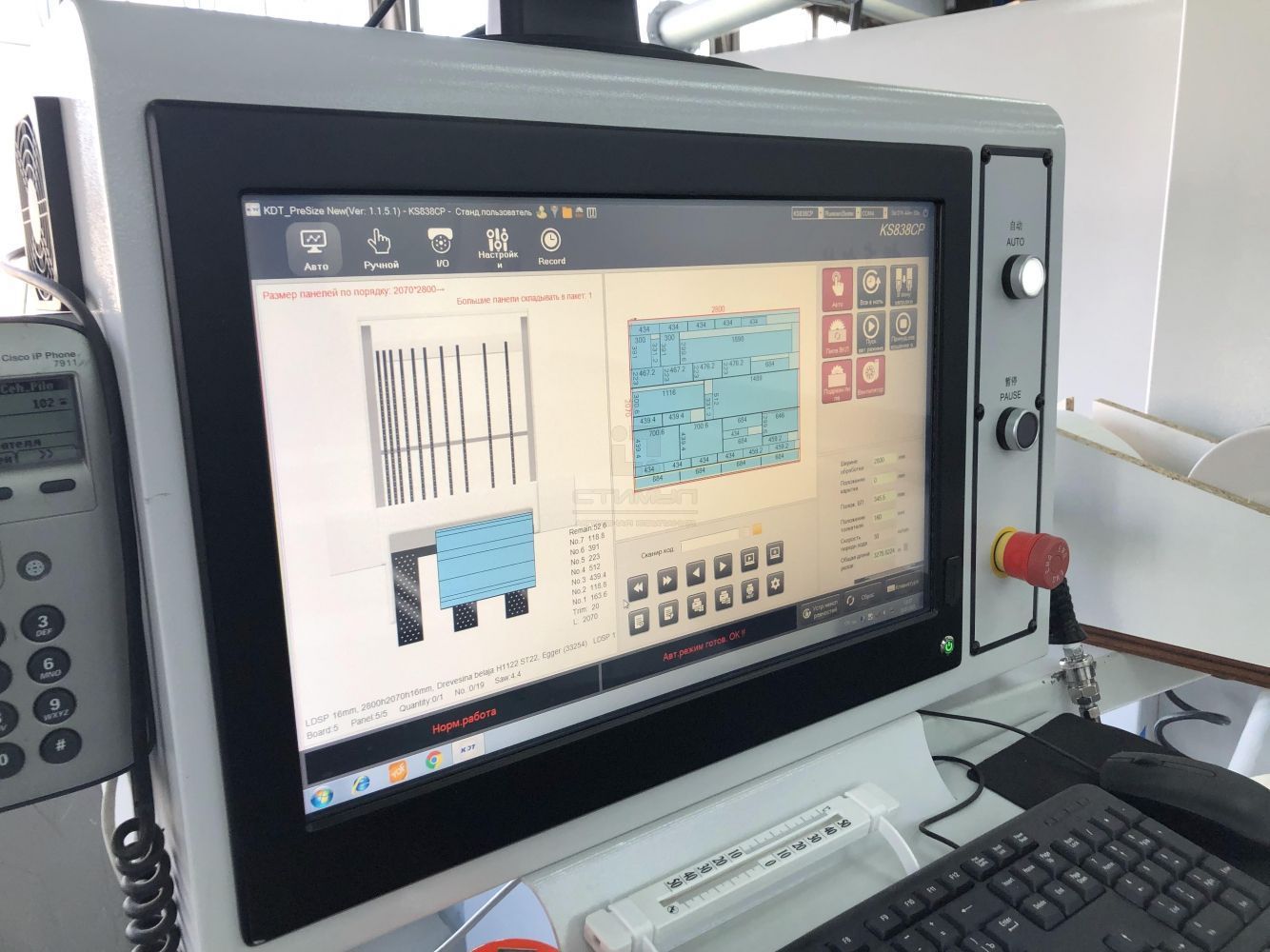

Промышленный компьютер на базе Windows XP обеспечивает надежную работу системы ЧПУ, программное обеспечение KDTsoft.

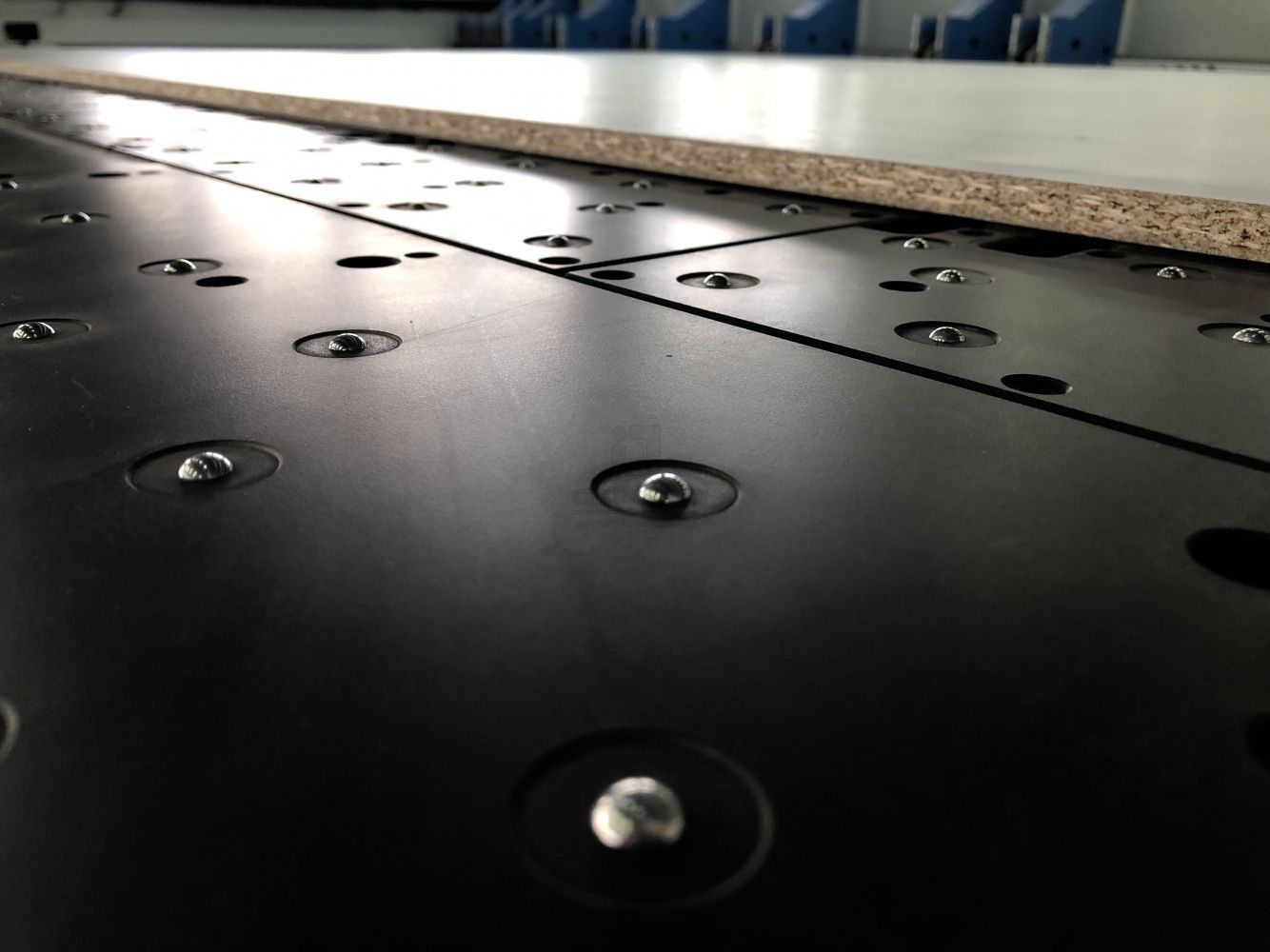

Рабочий стол оборудован системой поддува (воздушная подушка) с отдельным электродвигателем, что предотвращает повреждения деталей во время позиционирования.

Электрические компоненты соответствуют стандартам СЕ.

-

НаименованиеKDT KE-568JSDA

-

Толщина кромки, мммин 0.4, макс 3

-

Толщина заготовки, мммин 10, макс 60

-

Длина заготовки, мм>150

-

Ширина заготовки, мм>60

-

Скорость подачи, м/мин.15-23

-

Узел прифуговки, кВт2х2.2

-

Узел чистовой торцовки кромки, кВт2х0.37

-

Установленная мощность, кВт26,92

-

Рабочее давление6 бар

-

Рабочее напряжение, В380

-

Габариты, мм7346х870х1695

-

Масса, кг2230

-

Прижимная лента вместо роликов.

Прижимная лента вместо роликов. -

Блок для нанесения разделительной жидкости.

Блок для нанесения разделительной жидкости. -

Прифуговка — узел предварительного фрезерования с алмазными фрезами.

Прифуговка — узел предварительного фрезерования с алмазными фрезами. -

2 узла радиусного фрезерования с алмазными фрезами.

2 узла радиусного фрезерования с алмазными фрезами. -

Узел чистовой торцевой обрезки с алмазными фрезами.

Узел чистовой торцевой обрезки с алмазными фрезами. -

Клеевой узел с пресс-группой из 5 роликов, с механизмом очистки от клея.

Клеевой узел с пресс-группой из 5 роликов, с механизмом очистки от клея. -

Двухмоторный узел раунд (обкатка углов) с алмазными фрезами.

Двухмоторный узел раунд (обкатка углов) с алмазными фрезами. -

Узел радиусного циклевания для снятия кинематической волны.

Узел радиусного циклевания для снятия кинематической волны. -

Узел плоского циклевания (клеевая цикля), для удаления излишек клея и микронеровностей в швах.

Узел плоского циклевания (клеевая цикля), для удаления излишек клея и микронеровностей в швах. -

Узел полировки с полировальной жидкостью, для придания финишного блеска кромке

Узел полировки с полировальной жидкостью, для придания финишного блеска кромке

- Автоматическая перенастройка на 4-е толщины кромки

- Верхняя быстросъемная клеевая ванна с 2-я устройствами предрасплава

- Обкатка углов (раунд)

- Ready For PUR

Автоматический кромкооблицовочный станок KDT KE-568JSDA предназначен для облицовывания прямолинейных кромок мебельных щитов и заготовок.

На станке установлены два узла нанесения жидкостей: Первый узел для нанесения разделительной жидкости: с помощью 2-х форсунок перед агрегатом предварительного фрезерования (прифуговка) заготовки. Это наносится специальная разделительная жидкость, выступающие наружу остатки клея не вступают в соединение с заготовкой.

Второй узел для нанесения полировальной жидкости: с помощью 2-х форсунок перед полировальным агрегатом. Это наносится очистительная жидкость. Основная задача удаление нанесенного в начале антиадгезива (разделительная жидкость) и свободных остатков клея. А так же для придания блеска обработанной кромки детали.

Скорость подачи 15-23м/мин;

Прижимная лента вместо роликов гарантирует точное позиционирование детали на всех этапах обработки кромки при скорости 23м/мин;

Пневматическая перенастройка на другую кромку с пульта;

Магазин подачи кромки под два рулона;

Две верхних сменных клеевых ванны с предварительным расплавом;

Прижимная группа с пятью роликами, с функцией очистки;

Лампа подогрева заготовки;

Встроенное управление по путевым точкам для бесконтактного управления обрабатывающими агрегатами (энкодер);

Программирование технологических перерывов нагрева клеевой ванны;

Индивидуальный частотный преобразователь для каждого рабочего узла;

Освещение в защитной кабине;

Новый тип захвата на узле циклевания;

Для безопасности станок оборудован электронной системой блокировки двери кабины;

Механизм подъема/опускания прижимной траверсы оснащен электроприводом, что обеспечивает быструю и точную установку на необходимую толщину детали;

Базирующая линейка с цифровым счетчиком гарантирует быстрый и точную установку необходимого съема на детали во время фрезерования на узле прифуговки; Пневматическая шторка на клеенаносящем валу, предостерегает его от загрязнения;

Регулировка передних и задних свесов кромки с панели управления.

Станина кромкооблицовочного станка KDT KE-568JSDA имеет форму жесткого короба с необходимыми ребрами жесткости, что гарантирует точное расположение узлов в течении всего срока эксплуатации. После сварки, для снятия внутренних напряжений, станина отжигается в специальной печи и затем обрабатывается на тяжелом портальном фрезерном центре с ЧПУ за одну установку.

Перед покраской станина проходит через специальные ванны для обезжиривания поверхности и затем поступают в автоматическую камеру порошковой окраски.

Управление станком осуществляется с помощью специального пульта оборудованным промышленным дисплеем с системой «Touch screen».

Значки включения/выключения узлов и агрегатов на дисплее интуитивно понятны и не требуют специальных навыков для работы на станке.

Пульт управления русифицирован.

Возможность работы со сканером.

Шток дозатор подачи заготовок, контролирует минимальное расстояние между заготовками, предотвращая повреждения узлов станка во время работы.

Узел предварительного фрезерования оснащен двумя высокочастотными двигателями, что обеспечивает качественную обработку торца материала перед приклеиванием кромки.

Предварительное фрезерование справляется со «ступенькой» от подрезной пилы, сколами. Сколы и небольшие повреждения плит могут возникнуть не только при раскрое, но и во время хранения, перемещения деталей между операциями, штабелирования и загрузки в станок. Особенно легко повреждаются «рыхлые» плиты с тонкой непрочной облицовкой. Гарантировать, что линия стыка пласти и кромочного материала будет идеальной может только предварительное фрезерование.

Узел предварительной прифуговки оснащен алмазными фрезами высотой 40 мм (60 мм - опция). Давление на пресс группе задается с помощью пневматики, что гарантирует равномерное распределение усилий на кромку во время приклеивания.

Из 5-ти роликов 2 ролика имеют разный конус, что обеспечивает распределение усилия прижима по толщине детали. Т.е. 3 цилиндрических ролика осуществляют давление по всей толщине детали, а 2 конических ролика сосредоточены на нижнем и верхнем участках детали. Мощный пневматический цилиндр ножа предварительной торцовки успешно справляется с толстой кромкой. Пресс группа из 5-ти роликов. Ролики оснащены механизмом очистки от клея.

Верхняя клеевая ванна с предварительным расплавом клея.

Вместительность 5 литров. Клей подается дозировано и не перегревается во время простоев станка. Смотровое окно позволяет контролировать наличие клея. Время разогрева и готовности к работе 15 минут. Две сменные ванны входят в комплектацию станка.

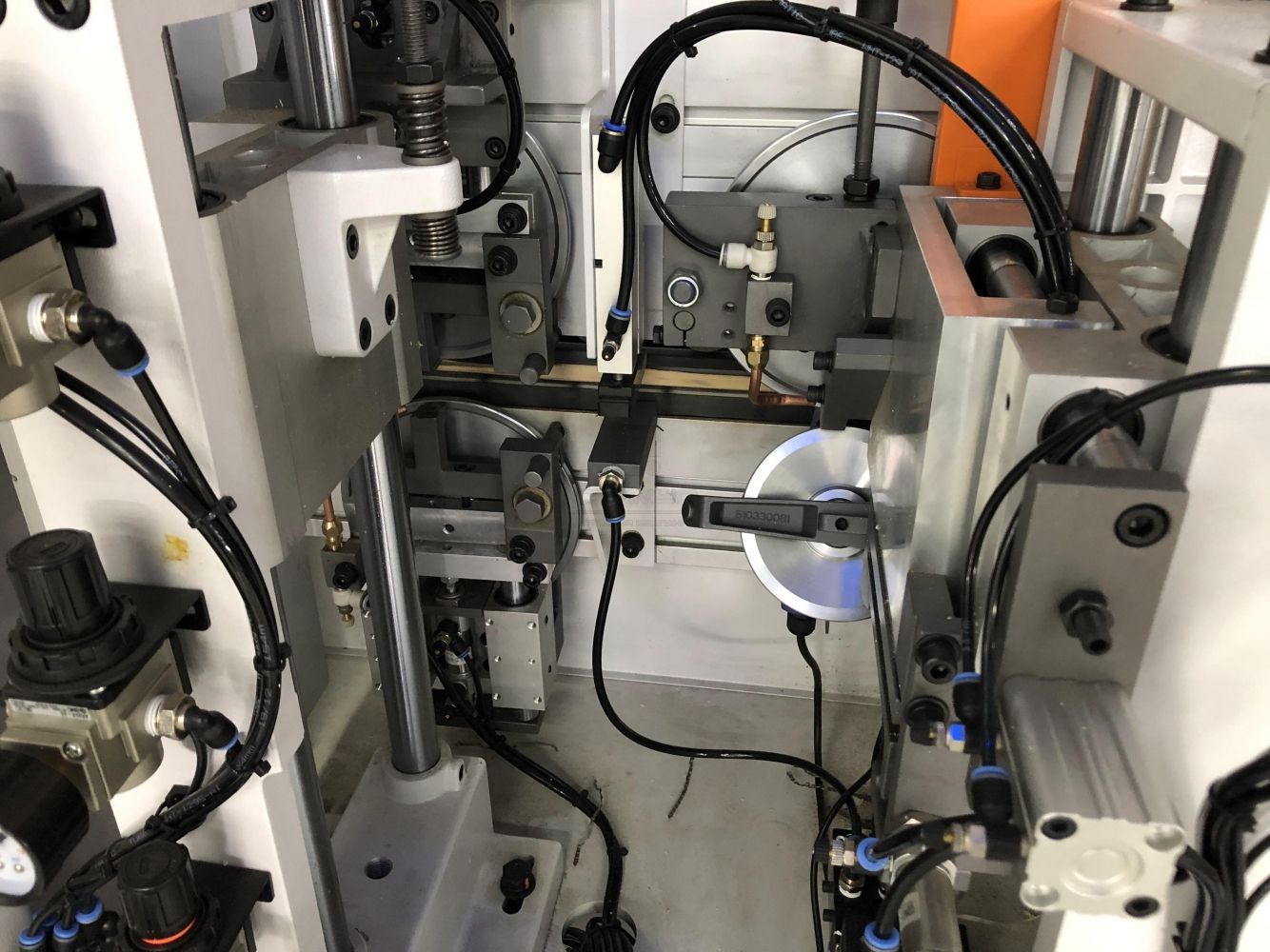

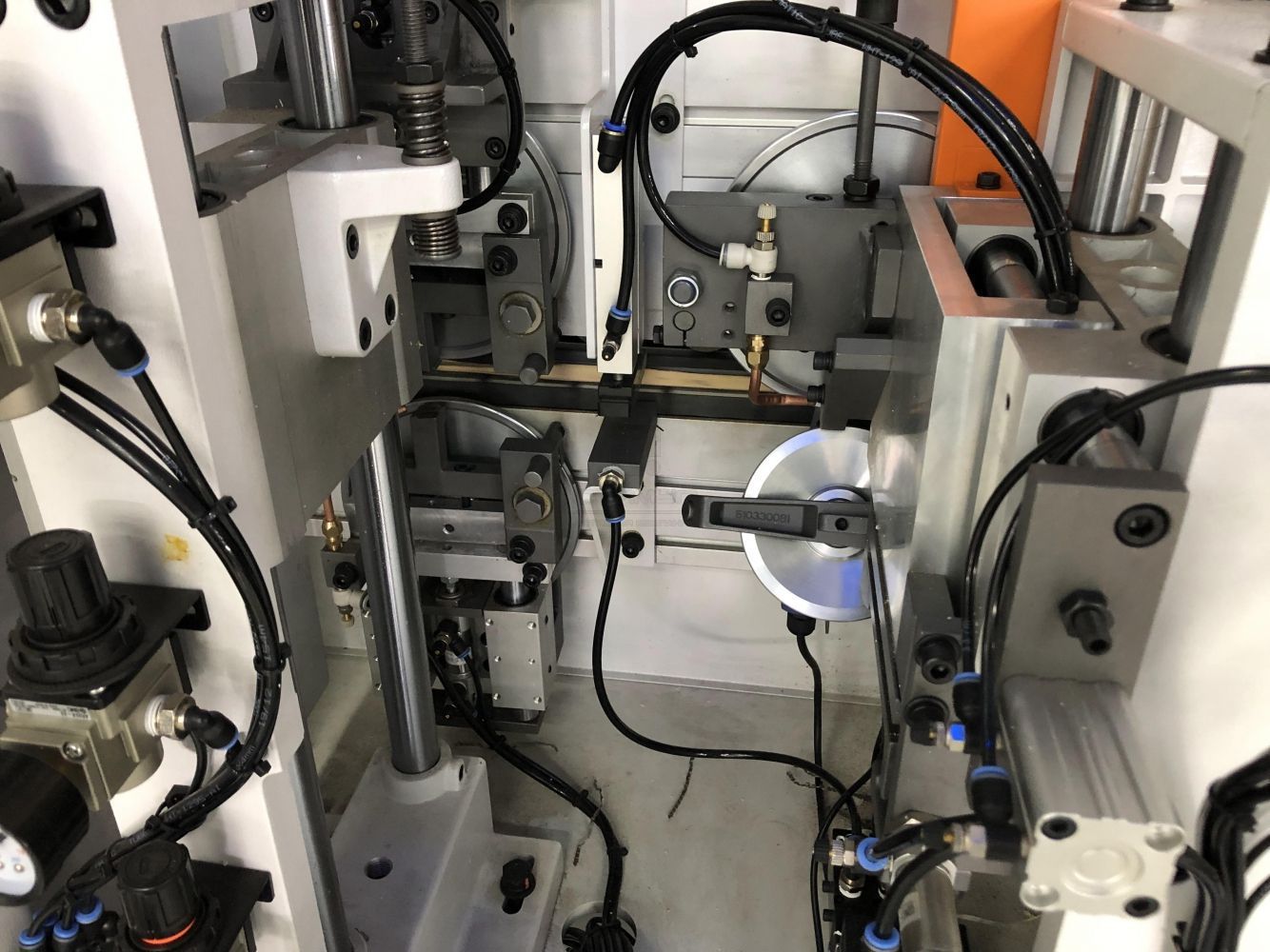

Узел чистовой торцевой обрезки оснащен двумя высокочастотными электродвигателями. Специальная конструкция с разнесенными независимыми направляющими позволяет с высокой точностью производить чистовую торцовку на максимальной скорости. Перемещение пильных узлов осуществляется по специальным линейным направляющим. Узел оснащен системой автоматической смазки направляющих.

Фрезерные узлы состоят из двух высокочастотных электродвигателей оснащенных твердосплавными радиусными фрезами. Деталь отслеживается с помощью двух больших круглых копиров (на каждом моторе) установленных на плавающем узле, эта конструкция предотвращает появление брака во время фрезеровки. Узлы оснащены функцией пневмо-перенастройки. Возможна быстрая перенастройка с пульта управления станком на четыре размера кромки разной толщины.

Узел раунд (обкатка углов) оснащен двумя высокоскоростными моторами и успешно работает на скорости 20 м/мин. Возможны четыре схемы работы.

Первый узел циклевания оснащен двумя твердосплавными радиусными ножами, которые после фрезеровки кромки толщиной 2,0 мм снимают тонкий слой с отфрезерованной части кромки, в результате мы получаем ровную обработанную поверхность. Узел циклевания оснащен механизмом отделения стружки от заготовки после циклевания.

Второй узел циклевания оснащен двумя твердосплавными прямыми ножами (клеевая цикля), которые осуществляют обработку кромки в стыках с деталью. Это операция удаляет излишки клея и микронеровности на швах в местах приклеивания кромки к детали.

Узел полировки осуществляет полировку обработанной части кромки. Для безопасности узел оборудован дополнительными защитными кожухами.

Магазин подачи кромки на два рулона упрощает и ускоряет процесс смены кромки и перехода на другую толщину, ширину, цвет.

Прижимная лента вместо роликов гарантирует точное и надежное позиционирование детали на всех этапах обработки кромки при скорости 23м/мин.

-

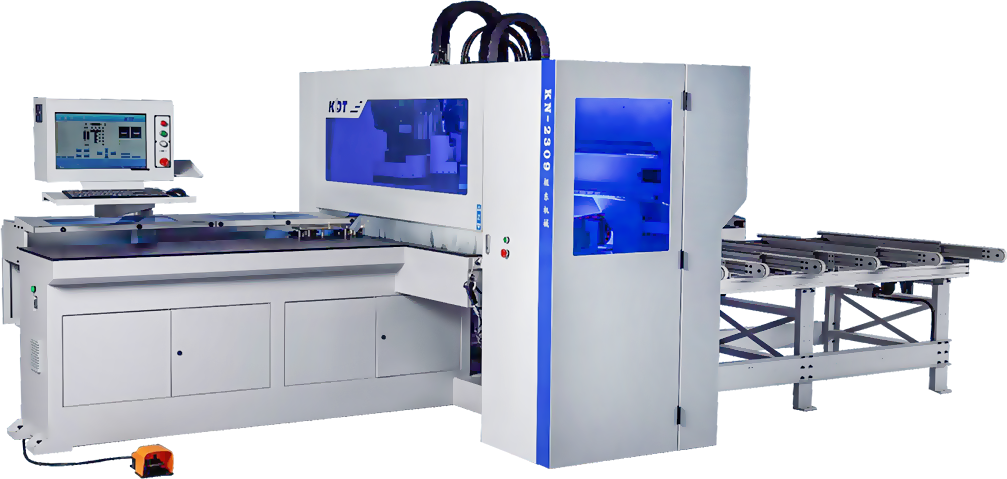

НаименованиеKDT KN-2312HE

-

Длина заготовки, мм200-420

-

Ширина заготовки, мм50-1200

-

Толщна заготовки, мм10-60

-

Скорость перемещения захватов заготовки(Х), м/мин.до 130

-

Макс. скорость по оси (У), м/мин.75

-

Макс скорость по оси (Z), м/мин.30

-

Кол-во вертикальных шпинделей, шт.12 (8+4)

-

Кол-во горизонтальных шпинделей, шт.8 (4+4)

-

Размеры станка, мм5020 x 2230 x 2080

-

Установленная мощность, кВт12,95

-

Масса, кг2910

-

Фрезерный агрегат с алмазной фрезой

Фрезерный агрегат с алмазной фрезой -

Пазовальный узел

Пазовальный узел -

Сверление с 6-ти сторон

Сверление с 6-ти сторон

- Высокая скорость обработки: 130/75/30 м/мин

- Фрезерный узел в стандартной комплектации

- Пазовальный узел (Пила)

Сверлильно-присадочный центр KDT KN-2312HE предназначен для высокоточного сверления сквозных и глухих отверстий в торцах и плоскостях мебельных щитов, что позволяет производить обработку любых карт присадки за один проход детали и фрезерования криволинейных и прямых пазов. Пазование c помощью дисковой пилы.

Мощная цельносварная конструкция. Обеспечивает высокую надежность работы станка. Общий вес станка более 3000 кг.

Два независимых, автоматических зажима надежно фиксируют заготовку толщиной до 60 мм. При перемещении длинных деталей требуется перехват заготовки, в таком случае заготовка всегда удерживается одним из них. Максимальная скорость перемещения 130 м/мин. Захваты оснащены системой обдува.

Компоновка сверлильной группы: 12 – вертикальных шпинделей (6+6); 8 – горизонтальных шпинделей (4+4). В стандартной комплектации установлен фрезерный узел (3,5 кВт). Пазовая пила.

Пазовальный узел. Диаметр пилы до 120 мм.

Промышленный компьютер с сенсорным экраном (TouchScreen) на базе Windows обеспечивает надежную работу системы ЧПУ. Визуальное отображение кромки.

Сканер для считывания штрих-кодов входит в базовое оснащение станка. Что позволяет оперативно запустить в работу необходимую карту присадки.

Рабочий стол оснащен воздушной подушкой.

Станок поставляется в базе с автоматизированным разгрузочным столом, что позволяет работать в проходном режиме.

Станок поставляется в базе с автоматизированным разгрузочным столом, что позволяет работать в проходном режиме.

Станок интегрирован с программой "Базис" и "К-3".

-

НаименованиеMF50SA

-

Толщина кромочного материала, мм0,3-3,0

-

Ширина кромочного материала, мм15-50

-

Радиус кривизны обрабатываемой детали (min) мм,20

-

Скорость подачи кромочного материала (бесступенчатая), м/мин6

-

Температура нагрева (max) °С250

-

Мощность нагревателей, кВт1,73

-

Мощность электродвигателя подачи кромочного материала, кВт0,4

-

Общая установленная мощность, кВт2,13

-

Рабочее давление в пневмосистеме, МПа (кг/см2)0,6-0,8 (6-8)

-

Габариты, мм1800х1120х1600

-

Масса, кг370

-

Русифицированный пульт управления с дисплеем

Русифицированный пульт управления с дисплеем -

Оснащен электрическими комплектующими Siemens

Оснащен электрическими комплектующими Siemens -

Наклонный рабочий стол

Наклонный рабочий стол -

Автоматическая подача кромочного материала в зону приклеивания

Автоматическая подача кромочного материала в зону приклеивания -

Приклеивание ведется при автоматической подаче заготовки

Приклеивание ведется при автоматической подаче заготовки -

Предварительная обрезка кромочного материала

Предварительная обрезка кромочного материала

- Промышленный фен;

- Два отдельных приводных ролика наносят клей как на заготовку так и на кромочный материал;

- Наклонный рабочий стол;

- Счетчик измерения длины кромки;

- Предварительная обрезка кромочного материала;

- Управление станком осуществляется за счет контроллеров производства Siemens;

- Пульт управления.

Кромкооблицовочный станок MF50SA Предназначен для облицовывания прямолинейных и криволинейных кромок мебельных щитов и заготовок синтетическим рулонным материалом. Приклеивание ведется при автоматической подаче заготовки. Подача кромочного материала в зону приклеивания осуществляется автоматически из магазина.

Идеально подходит для применения на предприятиях по производству корпусной мебели (офисная, кухонные наборы, шкафы-купе, мебель для гостиных и прихожих, а также эксклюзивная мебель, изготавливаемая по индивидуальным заказам).

-

НаименованиеKDT KE–655 JS

-

Толщина кромки, мм0,4-3,0

-

Толщина заготовки, мм10-60

-

Размер минимальной детали, мм120х95

-

Длина заготовки, мм≥120

-

Ширина заготовки, мм≥60

-

Скорость подачи, м/мин15-23

-

Мощность электродвигателя подачи кромочного материала, кВт3,7

-

Общая установленная мощность, кВт19,3

-

Рабочее давление в пневмосистеме, МПа (кг/см2)0,6 (6)

-

Рабочее напряжение, В380

-

Габариты, мм5446х1000х1720

-

Масса, кг1840

-

Скорость подачи 15-23м/мин

Скорость подачи 15-23м/мин -

Встроенное управление по путевым точкам для бесконтактного управления обрабатывающими агрегатами

Встроенное управление по путевым точкам для бесконтактного управления обрабатывающими агрегатами -

Программирование технологических перерывов нагрева клеевой ванны

Программирование технологических перерывов нагрева клеевой ванны -

Индивидуальный частотный преобразователь для каждого рабочего узла

Индивидуальный частотный преобразователь для каждого рабочего узла

- Скорость подачи 15-23м/мин;

- Встроенное управление по путевым точкам для бесконтактного управления обрабатывающими агрегатами;

- Программирование технологических перерывов нагрева клеевой ванны;

- Индивидуальный частотный преобразователь для каждого рабочего узла;

- Освещение в защитной кабине;

- Для безопасности станок оборудован электронной системой блокировки двери кабины;

- Механизм подъема/опускания прижимной траверсы оснащен электроприводом, что обеспечивает быструю и точную установку на необходимую толщину детали;

- Базирующая линейка с цифровым счетчиком гарантирует быстрый и точную установку необходимого съема на детали во время фрезерования на узле прифуговки;

- Пневматическая шторка на клеенаносящем валу, предостерегает его от загрязнения;

- Регулировка передних и задних свесов кромки с панели управления.

Автоматический кромкооблицовочный станок KDT KE-655JS предназначен для облицовывания прямолинейных кромок мебельных щитов и заготовок.

На станке установлены два узла нанесения жидкостей:Первый узел для нанесения разделительной жидкости: с помощью 2-х форсунок перед агрегатом предварительного фрезерования (прифуговка) заготовки. Это наносится специальная разделительная жидкость, выступающие наружу остатки клея не вступают в соединение с заготовкой.

Второй узел для нанесения полировальной жидкости: с помощью 2-х форсунок перед полировальным агрегатом. Это наносится очистительная жидкость. Основная задача удаление нанесенного в начале антиадгезива (разделительная жидкость) и свободных остатков клея. А так же для придания блеска обработанной кромки детали.

Распил ЛДСП

Современное, полностью автоматизированное оборудование обеспечивает высокое качество и точность распила ЛДСП.

-

Наши сотрудники выполняют раскрой ЛДСП в кратчайшие сроки (от 1 дня).

-

Автоматическое формирование раскладки позволит максимально сэкономить материалы при раскрое ЛДСП.

-

Вы можете самостоятельно разместить чертеж через сервис «Базис онлайн» или воспользоваться услугой технолога.

-

Не нужно рассчитывать толщину кромки при заказе раскроя ЛДСП. Наша система автоматически установит правильные размеры с учетом кромки. Вы указываете итоговый размер деталей!

-

Кромкооблицовка, фрезеровка, присадка — вы получаете не просто заготовку, а завершенное изделие. Остается только собрать.

-

Выполняем еврозапил столешницы.

- Технические ограничения производства

ОНЛАЙН ЗАКАЗ ИЗГОТОВЛЕНИЯ МЕБЕЛЬНЫХ ДЕТАЛЕЙ

Предлагаем быстро и просто оформить заказ на распил, фрезеровку и присадку ЛДСП, не выходя с сайта. Сервис работает на платформе Базис-Онлайн, поэтому для работы в нем, вы можете использовать или имеющиеся учетные записи, или зарегистрировать новые, с этой же страницы.

Подробная видео-инструкция по подготовке и оформлению заказа | Технические ограничения производства | Каталог фасадов Ivego